ポリオレフィン系樹脂の静電気対策

成形加工におけるポイント

◆はじめに

ポリプロピレン(PP)やポリエチレン(PE)といったポリオレフィン系樹脂は、私たちの生活や産業のあらゆる場面で利用されています。軽量で成形性に優れ、化学的安定性が高いことから、包装用フィルム、食品容器、自動車部品、電気電子部品のトレーなど、多種多様な分野で不可欠な存在です。

しかし、その一方で大きな課題となるのが静電気です。帯電は一見些細な現象に思えるかもしれませんが、製造工程での粉じん付着や製品表面の見栄え低下、さらに電子部品の破壊といった深刻なトラブルを引き起こす要因となります。

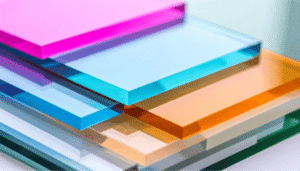

本記事では、ポリオレフィン系樹脂がなぜ帯電しやすいのか、そのメカニズムを解説するとともに、代表的な帯電防止剤(練り込み型・表面処理型・永久帯電防止)について詳しく紹介します。また、応用分野ごとの具体的な利用シーンや、透明性・耐久性を両立させる工夫についても解説します。

◆ポリオレフィンが帯電しやすい理由

①高い絶縁性

ポリオレフィンは非極性高分子であり、非常に高い絶縁性を持ちます。そのため一度静電気が発生すると、逃げ場がなく帯電が長時間保持されてしまいます。

②親水性の低さ

ポリオレフィンの表面は疎水性であり、湿度に影響を受けにくい特性があります。一般的に湿度は静電気の逃げ道となるのですが、ポリオレフィンは水分を保持しないため、帯電しやすい環境を作り出してしまいます。

③非極性構造による帯電防止剤との相性の悪さ

極性官能基を持たないため、帯電防止剤が分子間で強く結合できず、表面から流出しやすいという問題があります。特に透明フィルムでは、この点が大きな課題となります。

◆帯電による具体的な問題点

- フィルムのブロッキング(貼り付き)

包装材やラミネートフィルム同士が貼りつき、加工工程でのトラブルや製袋不良を引き起こす。 - ホコリや異物の付着

成形体やフィルムの表面に微細な粉じんや毛髪が付着し、外観不良や衛生面でのリスクが発生。 - 作業環境の悪化

静電気が作業者に不快感を与えたり、粉体原料の取り扱いで飛散や付着を招く。 - 電子部品への悪影響

静電気放電(ESD)により、半導体や電子部品が破壊されるリスクがある。

◆帯電防止剤の種類

①塗布型帯電防止剤(表面処理)

成形後にスプレー塗布やコーティングで処理するタイプ。

- メリット

- 即効性が高く、既存製品にも後処理可能。

- 塗布量や方法を調整しやすい。

- デメリット

- 摩耗や洗浄で効果が失われやすい。

- 長期耐久性には不向き。

- 用途例

- フィルム製品の最終仕上げ

- 家電筐体の帯電防止仕上げ

- 一時的な輸送・梱包時の静電気対策

②練り込み型帯電防止剤(添加)

成形前の樹脂に直接混練しておくタイプ。成形後も内部から少しずつ成分が移行し、表面に帯電防止層を形成します。

- メリット

- 成形工程と一体化でき、大量生産に向く。

- 効果が比較的持続する。

- デメリット

- 高添加量で透明性や力学特性を損なう可能性。

- 湿度依存性がある場合が多い。

- 代表的添加剤

- 脂肪酸エステル系

- ポリオキシエチレンアルキルエーテル系

- 第四級アンモニウム塩系(用途による制限あり)

③永久帯電防止剤・導電化処理

近年注目されているのが、長期間効果を維持できる永久帯電防止技術です。

- 方法例

- 樹脂に親水性モノマーを共重合させる。

- イオン導電性ポリマーをブレンドする。

- CNTや導電性カーボンブラックを添加。

- メリット

- 湿度に依存しにくく、長期安定性がある。

- 高付加価値製品(電子部品トレーなど)に最適。

- デメリット

- コストが高い。

- 着色や透明性の低下を招く場合がある。

🔍まとめ

ポリオレフィン系樹脂は、その特性から静電気をため込みやすい課題を持ちます。しかし、練り込み型・表面処理型・永久帯電防止技術を適切に使い分けることで、製品品質を高め、作業効率を改善することが可能です。

特に「透明性を保ちながら長期安定性を実現する技術」が今後の大きなトレンドとなっており、樹脂加工メーカーにとって競争力強化のカギとなるでしょう。