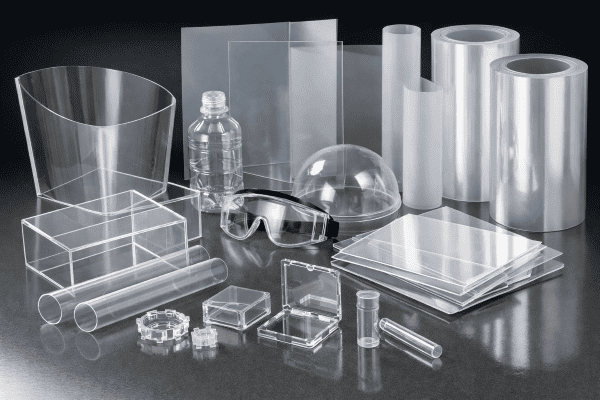

透明プラスチック製品の

静電気トラブルを防ぐ実践ガイド

◆なぜ透明プラスチックは静電気トラブルが起きやすいのか?

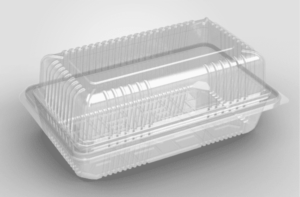

アクリル、PET、ポリカーボネートなどの透明プラスチック製品は、

加工・検品・梱包・展示の各工程で次のような悩みが発生しやすい素材です。

- ホコリがすぐに付着する

- 清掃してもすぐ再付着する

- 見た目品質が安定しない

- クレームや再清掃の工数が増える

その主な原因は、摩擦によって発生する静電気(帯電)です。

透明樹脂は絶縁性が高く、一度帯電すると電気を逃がしにくいため、

空気中のホコリや微粒子を引き寄せやすくなります。

◆透明樹脂特有の「静電気+ホコリ問題」が与える影響

透明プラスチックの静電気は、単なる見た目の問題にとどまりません。

現場で起こりやすい影響

- 検品工程でのやり直し増加

- 出荷前清掃の手間増大

- 店頭展示・納品時の外観クレーム

- 梱包後の再汚染

特に最終工程(出荷直前・展示直前)での帯電は、

「せっかく仕上げたのに台無しになる」原因になりがちです。

◆よくある対策と、その限界

透明樹脂の静電気対策として、次のような方法がよく使われます。

| 対策 | 課題 |

|---|---|

| エアブロー | 一時的で再付着しやすい |

| 除電ブラシ | 完全除去が難しい |

| 加湿 | 季節・環境に左右される |

| 手袋・拭き取り | 工数・ムラが出やすい |

これらは「その場しのぎ」になりやすく、

帯電そのものを防げていないケースも多いのが実情です。

◆ポイントは「帯電させない表面」を作ること

根本的な対策として重要なのが、

表面を帯電しにくい状態にすることです。

そこで有効なのが、

透明樹脂に対応した帯電防止スプレーによる表面処理です。

◆透明プラスチックに適した帯電防止処理とは?

透明素材で帯電防止剤を選ぶ際には、次の点が重要です。

- 透明性を損なわない

- ムラ・白化が起きにくい

- 乾燥後も効果が持続する

- 最終工程でも使える

これらを満たす製品の一つが

アンチスタ80Sです。

◆ アンチスタ80Sが透明樹脂の現場で使われる理由

アンチスタ80Sは、透明プラスチック製品の仕上げ工程向けに使いやすい帯電防止スプレーです。

特長

- 透明樹脂にスプレーしても外観を損ねにくい

- 表面に帯電防止層を形成し、ホコリ付着を抑制

- スプレー後、乾燥すればベタつきが残りにくい

- 出荷前・展示前の最終工程でも使用可能

特に、

「清掃 → スプレー → 乾燥」

というシンプルな工程で使える点が、現場負担を減らします。

◆透明プラスチック製品での実践的な使い方

①使用タイミング例

- 検品完了後

- 出荷前の最終仕上げ

- 展示・納品前

②基本手順

- 表面のホコリ・汚れを除去

- 対象物から適切な距離で均一にスプレー

- 自然乾燥または送風乾燥

※厚塗りせず、薄く均一がポイントです。

🔍まとめ|透明プラスチックの品質安定は静電気対策から

透明プラスチック製品は、

「ホコリが目立つ素材」だからこそ、静電気対策が品質に直結します。

- 一時的な除去ではなく

- 帯電しにくい表面を作る

- 最終工程で品質を安定させる

その一つの方法として、

アンチスタ80Sを活用した帯電防止処理は有効な選択肢です。