帯電防止剤で静電気トラブルを根本解決

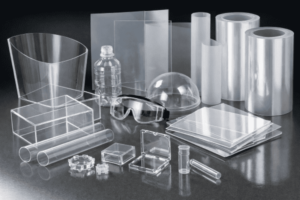

樹脂成型現場で、製品表面にホコリが付着して困った経験はありませんか?

見た目の不良だけでなく、塗装・印刷工程でのトラブル、歩留まりの低下、さらにはクレームにつながることもある厄介な問題です。

実は、その原因の多くは「静電気」にあります。

今回は、静電気によるホコリ付着のメカニズムと、その効果的な対策である帯電防止剤の活用法について詳しく解説します。

◆なぜ樹脂成型品にホコリが付くのか?

樹脂は一般的に絶縁体であり、摩擦や離型時の衝撃によって簡単に静電気を帯びます。

この静電気が、周囲の微細なホコリや繊維、粉塵などを強力に引き寄せてしまうのです。

主な帯電原因

- 成型時の金型との摩擦帯電

- 製品同士が触れ合うことで発生する接触帯電

- 成型後の搬送・トレイへの落下時の帯電

- 乾燥した環境による静電気の蓄積

帯電した樹脂表面は、「ホコリ吸着マット」のような状態になり、作業場に舞うわずかな塵すら吸い寄せます。

これが、成型品の表面に「白い点」「異物」「くもり」などの形で現れる不良の正体です。

◆ホコリ付着によるトラブル例

樹脂成型現場では、静電気によるホコリ付着が次のような工程不良を引き起こします。

| 工程 | トラブル内容 | 結果 |

|---|---|---|

| 成型直後 | 表面にホコリが付着 | 外観不良(白点・異物混入) |

| 塗装工程 | ホコリが塗膜内に残留 | ブツ・ピンホール・光沢ムラ |

| 印刷工程 | インク密着不良 | 印刷ムラ・剥離 |

| 組立工程 | 異物が内部へ混入 | 機構不良・作動不良 |

外観製品であれば「わずかなホコリ」でも致命的。

さらに再洗浄や手拭きの工数が増え、生産性の低下・コスト増加を招きます。

◆静電気対策の基本アプローチ

静電気対策は大きく分けて3つの方向があります。

- 環境対策:加湿・クリーンブース・アース処理など

- 装置対策:イオナイザーや除電バーの導入

- 材料対策:帯電防止剤や導電性材料の使用

この中でも、コストと手間のバランスが良いのが「材料対策」、特に帯電防止剤の活用です。

◆帯電防止剤の働きとは?

帯電防止剤とは、静電気の発生や蓄積を防ぐために使用される添加・塗布剤です。

大きく分けると次の2タイプがあります。

| タイプ | 用途 | 特徴 |

|---|---|---|

| 練り込み型 | 樹脂に混練して使用 | 成型時から効果を発揮 |

| 塗布型(スプレー・塗布) | 成型品表面に塗布 | 既存製品にも後付け可能 |

今回は「成型後のホコリ対策」を目的とするため、塗布型帯電防止剤(スプレータイプ)が最も手軽で効果的です。

◆帯電防止スプレーでの効果的な対策

1. 成型直後の製品表面に軽くスプレー

帯電防止剤を均一に塗布することで、表面抵抗値を下げ、静電気を逃しやすい状態にします。

ホコリが吸着する前に静電気を中和できるため、外観不良を未然に防止します。

2. 金型離型剤との併用にも対応

最近の帯電防止スプレーは、離型剤やコーティング剤との相性を考慮して設計されており、成型品の外観・透明度を損なわずに使用可能です。

3. 塗装・印刷前にも有効

塗装・印刷前の除電処理として帯電防止剤を使用すると、ホコリの混入を防ぎ、塗膜や印刷の歩留まりを改善します。

◆帯電防止剤導入のメリット

| 項目 | 効果 |

|---|---|

| 不良率低減 | ホコリ・異物付着の防止 |

| 作業効率向上 | 再洗浄・再加工の削減 |

| 品質安定 | 外観ムラ・塗装不良の抑制 |

| コスト削減 | 歩留まり向上による生産性UP |

| 設備投資不要 | イオナイザー導入よりも低コスト |

帯電防止剤は、「すぐに」「誰でも」「簡単に」使える静電気対策です。

導入コストが低く、成型現場の即効的なトラブル対策として非常に有効です。

◆使用時のポイント

- 清潔なクロスで塗布・拭き上げ

ホコリを巻き込まないよう、清浄な布を使用します。 - 塗布後は完全乾燥を確認

乾燥不十分だとムラやべたつきの原因になります。 - 再塗布で効果を維持

摩擦や洗浄で帯電防止膜が薄れるため、定期的な再処理が効果的です。

◆現場での実例紹介(導入効果)

ある樹脂成型メーカーでは、透明ABS成型品の表面にホコリが付着し、

外観検査で不良率が3〜5%発生していました。

試験的に帯電防止スプレーを使用したところ――

- 成型後にスプレー → 冷却乾燥後に検査

- 外観不良率が0.5%未満に減少

- 洗浄工程の作業時間を30%短縮

また、塗装工程でも塵埃混入が減少し、塗装ライン全体の歩留まりが向上しました。

このように、わずかな処理で大きな改善が得られるのが帯電防止剤の魅力です。

🔍まとめ:ホコリ不良は「静電気対策」で防げる!

樹脂成型現場でのホコリ不良は、静電気の発生を抑えることが最も確実な対策です。

帯電防止剤を上手に使えば、

- 外観品質の安定

- 作業効率の改善

- 生産コストの削減

といったメリットを、すぐに実感できます。