【プラスチックへのメッキ塗装と帯電防止剤】

静電気対策で品質と効率を守る

プラスチック部品へのメッキ塗装は、自動車・家電・精密機器・装飾用品など幅広い分野で活用されています。金属光沢による意匠性の向上や、耐久性・耐摩耗性の付与など、多くのメリットを持つ加工技術です。

しかし、プラスチックは本来絶縁性が高く、帯電しやすい素材であるため、静電気による不具合 が工程上の大きなリスクとなります。こうした課題を解決する方法として注目されているのが 帯電防止剤の活用 です。

本記事では、プラスチックメッキにおける静電気の問題点、帯電防止剤の役割と種類、利用シーン、導入のポイントについて詳しく解説します。

◆プラスチックメッキにおける静電気の問題点

①粉塵・異物の付着

静電気が発生すると、空気中のホコリや微細な粉塵を引き寄せます。メッキ塗装工程では、この異物が表面に付着しやすく、外観不良(ブツ、ザラつき、黒点)の原因となります。特に自動車内装部品や家電外装品のように「美観」が重視される製品では致命的な不良につながります。

②塗装ムラ・ピンホール

静電気による反発や不均一な帯電は、メッキ液の広がりを妨げます。その結果、膜厚のムラやピンホール、クラックなどが発生しやすくなります。塗装後に検出されるとリワークや廃棄を余儀なくされ、生産効率が低下します。

③ 作業効率の低下

静電気が強く帯電すると、樹脂部品が作業者の手や治具に張り付きやすくなります。部品供給や搬送の妨げとなり、工程のスループットに影響します。静電気ショックによる作業者の不快感も無視できません。

④長期的な信頼性リスク

静電気はメッキ後の樹脂基材にも影響します。帯電しやすい製品は輸送・保管中にホコリを集めやすく、消費者が手にした際の印象を損なうこともあります。電子機器用途では静電気放電(ESD)による誤作動リスクも懸念されます。

◆帯電防止剤の役割

こうした課題に対し、帯電防止剤は以下のような機能を発揮します。

- 静電気の発生抑制

樹脂表面の電気抵抗を適度に下げることで、帯電を蓄積せず外部へ逃がす働きを持ちます。 - 粉塵・異物の付着防止

ホコリを引き寄せにくくなり、外観品質を安定化します。 - メッキ液の均一な広がり

静電気の影響を抑えることでメッキ層がムラなく形成されやすくなります。 - 作業性の改善

部品の貼り付きや静電気ショックを防ぎ、ハンドリング性を向上させます。

◆帯電防止剤の種類と特徴

帯電防止剤には大きく分けて以下のタイプがあります。

①塗布型(表面処理型)

成形後の樹脂表面に帯電防止剤を塗布・コーティングする方式。メッキ塗装前の下処理としてよく利用されます。

- メリット:簡便に施工可能、用途に応じて濃度調整が可能

- デメリット:効果の持続性は環境条件(摩耗、水分)に左右されやすい

②添加型(練り込み型)

樹脂の成形段階で帯電防止剤を添加する方式。材料全体に均一に作用するため、長期的な効果が期待できます。

- メリット:耐久性が高い、全体効果あり

- デメリット:樹脂の物性やメッキ密着性に影響する場合がある

◆プラスチックメッキでの実際の利用シーン

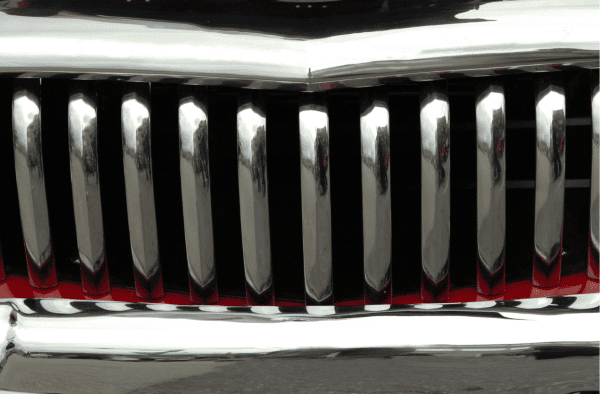

①自動車部品

エンブレム、加飾パネル、内装部品では金属光沢による高級感が求められます。帯電防止によりホコリの付着や外観不良を防ぎ、安定した量産を可能にします。

②家電製品

リモコンボタン、装飾カバーなどでは消費者の目に直接触れる部分に使用されます。帯電防止により、出荷時の美観や長期使用時の清潔感を維持できます。

③精密機器部品

コネクタや装飾リングなど微細加工を伴う部品では、静電気の影響による歩留まり低下が大きな課題。帯電防止剤の導入で生産効率を高められます。

◆導入時の注意点

帯電防止剤を選定する際は、次の点を考慮する必要があります。

- メッキ密着性への影響

帯電防止剤の種類によってはメッキ皮膜の密着性を阻害する場合があるため、事前評価が必須です。 - 耐熱性・耐薬品性

メッキ工程では高温処理や薬品洗浄が行われるため、耐性のある帯電防止剤を選ぶ必要があります。 - 透明性・外観性

加飾用途では外観を損なわない透明性が求められます。 - コストバランス

効果の持続性とコストを比較し、適切な処理方法を選ぶことが重要です。

🔍まとめ

プラスチックへのメッキ塗装は、意匠性と機能性を両立する有効な加工方法ですが、静電気による粉塵付着や膜厚不良といったリスク を常に抱えています。

帯電防止剤の適切な活用により、品質向上・不良削減・作業効率改善を実現 できます。自動車・家電・精密機器といった各分野で導入が進んでおり、今後も樹脂製品の高機能化に伴ってその重要性はさらに高まるでしょう。