プラスチック加工における

静電気トラブルと帯電防止剤の活用法

◆はじめに

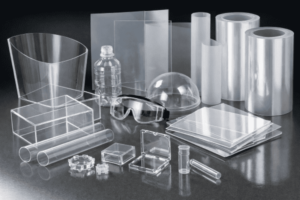

プラスチック製品は軽量で加工性に優れ、あらゆる産業で利用されています。しかし、その便利さの裏側で「静電気」によるトラブルが頻発しているのをご存じでしょうか?フィルムや成形品に付着するホコリ、製品同士の貼り付き、外観不良や作業効率の低下…。これらの問題を解決する手段として活用されているのが 帯電防止剤 です。

本記事では、プラスチック加工業における静電気トラブルの実態から、帯電防止剤の種類を詳しく解説し、最適な選定ポイントをご紹介します。

◆プラスチックが帯電しやすい理由

プラスチックは一般的に「絶縁体」と呼ばれ、電気を通しにくい性質があります。このため、摩擦や剥離によって発生した電荷が逃げ場を失い、製品表面に残りやすいのです。

よくある帯電の場面

- フィルムの巻き取り・スリット加工

- 射出成形後の取り出し

- シート同士の積層や梱包作業

- 輸送中の擦れ

これらの工程で静電気が発生すると、ホコリ付着・粉体吸着・製品同士の貼り付き・電子部品の誤作動 など、多岐にわたるトラブルを招きます。

◆プラスチック加工業における静電気トラブルの具体例

① 外観不良

透明フィルムや成形品の表面にホコリが付着し、白濁や異物混入として顧客クレームに直結します。

② 歩留まりの低下

静電気で製品同士が貼り付き、自動供給ラインで詰まりや誤搬送が発生。生産効率を大きく下げる要因になります。

③作業環境の悪化

軽量フィルムやシートが作業者の手や衣服にまとわりつき、作業性を低下させるだけでなく、安全性にも影響を及ぼします。

④ 製品機能への影響

プラスチック部品が電子機器に組み込まれる場合、静電気放電(ESD)が基板破壊や誤作動を引き起こすこともあります。

◆帯電防止剤の役割

帯電防止剤は、プラスチック表面または内部に導電性を与え、電荷を逃がしやすくすることで静電気を抑制します。これにより、上記のようなトラブルを未然に防ぐことができます。

◆プラスチック加工で使われる帯電防止剤の種類

① 塗布型帯電防止剤(表面処理型)

既存の成形品やフィルムにスプレー・コーティングして使用。

- 特徴:即効性が高く、小ロット製品にも対応可能。

- 用途:電子部品包装材、作業環境改善用。

- 例:界面活性剤系の水溶液やアルコール溶液。

②添加型帯電防止剤(練り込み型)

樹脂に直接練り込むタイプで、製品全体に帯電防止効果を付与します。

- 特徴:長期的な効果持続、摩耗や洗浄に強い。

- 用途:フィルム、シート、射出成形品。

- 例:脂肪酸エステル、グリセリン系、ポリエーテル系など。

③永久帯電防止剤

カーボンブラック、カーボンナノチューブ、導電性フィラーなどを使用し、恒久的な帯電防止性能を持たせたもの。

- 特徴:半永久的効果。高信頼性分野で利用。

- デメリット:透明性低下やコスト増。

◆帯電防止剤の選定ポイント

- 用途に合わせる

- 包装用フィルム → 練り込み型で持続性重視

- 一時的対策 → 表面処理型で即効性重視

- 素材との相性

- ポリオレフィン系樹脂は非極性のため、相溶性の高い添加剤を選定する必要あり。

- 透明性・外観

- 電子機器用筐体や透明フィルムでは、フィラーによる白濁を避ける配慮が必要。

- 環境対応

- REACHやRoHS規制に適合した低毒性・低VOC品が望まれる。

🔍まとめ

プラスチック加工業では、静電気が外観不良、歩留まり低下、作業効率悪化などさまざまな問題を引き起こします。帯電防止剤は、これらの課題を解決するための有効な手段であり、練り込み型・表面処理型・永久帯電防止剤 から用途に応じて選ぶことが重要です。

静電気トラブルで悩んでいるプラスチック加工現場は、帯電防止剤の導入を検討することで 品質向上・効率改善・クレーム削減 につなげることができます。