プラスチックに最適な脱脂剤の選び方

樹脂を傷めず塗装・接着不良を防ぐポイント

プラスチック製品は、日常生活から工業製品に至るまで幅広く利用されています。ところが、プラスチック表面には製造工程で付着する離型剤や加工油、輸送中につく指紋や皮脂などが残っていることが多く、そのまま塗装や接着、印刷を行うと密着不良や外観不良を引き起こしてしまいます。

そこで重要になるのが「脱脂剤」による前処理です。本記事では、プラスチックの脱脂に適した方法や脱脂剤の種類、使用時の注意点について詳しく解説します。

◆なぜプラスチックに脱脂処理が必要なのか?

金属と異なり、プラスチック表面は親油性を持つものが多いため、油分が強固に残留しやすい特徴があります。特に以下の場面では脱脂が必須です。

- 塗装工程:塗膜の密着性を高め、剥離やピンホールを防ぐ

- 接着工程:接着剤の浸透性を良くし、接合強度を確保

- 印刷・マーキング:インクのにじみや転写不良を防止

- 表面改質処理:プラズマ処理やコロナ放電の前処理

油分を取り除くことで、後工程の品質が安定し、不良率を大幅に減らすことができます。

◆プラスチックに使われる脱脂剤の種類

①アルコール系溶剤

イソプロピルアルコール(IPA)やエタノールが代表例です。比較的安全性が高く、速乾性に優れています。

- メリット:臭気が少なく、常温乾燥可能

- デメリット:強い油汚れやシリコン系離型剤には不十分

②炭化水素系溶剤

ヘキサン、ヘプタン、イソパラフィンなどが用いられます。油脂やグリースの溶解力が高いのが特徴です。

- メリット:油分除去力が強い

- デメリット:揮発が遅く、残渣が残る場合あり

③ケトン系・エステル系溶剤

アセトン、MEK(メチルエチルケトン)、酢酸エチルなど。強力な溶解力があります。

- メリット:短時間で油脂を除去可能

- デメリット:多くのプラスチックを溶解・白化させる恐れがあり、要注意

④水系アルカリ洗浄剤

苛性ソーダや炭酸塩、界面活性剤を含むタイプ。脱脂槽に浸漬して洗浄する場合に使用されます。

- メリット:ランニングコストが安く、大量処理に向く

- デメリット:プラスチックの耐薬品性を確認する必要あり

⑤専用工業用脱脂剤(弱溶剤型・中性タイプ)

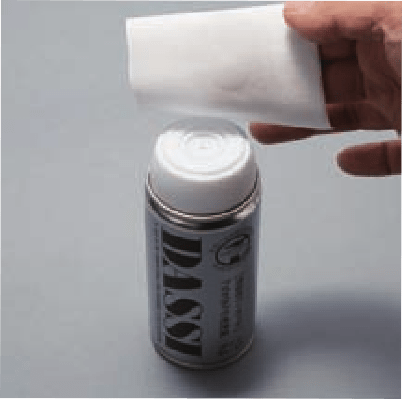

プラスチックに悪影響を与えないように調整された工業用洗浄剤。エアゾールやスプレータイプも多く、簡便に使用できます。

- メリット:樹脂にダメージを与えにくく、作業安全性が高い

- デメリット:コストが高め

弊社のダッシ SL-10は、まさにこの『樹脂を傷めず、強力に脱脂する』ために開発された製品です。

◆プラスチック別の注意点

プラスチックは種類ごとに耐薬品性が異なるため、脱脂剤の選定には注意が必要です。

- ABS樹脂:IPAや炭化水素系は使用可能。アセトンは表面を溶かすためNG。

- ポリカーボネート(PC):アルコールで白化する場合あり。専用洗浄剤が望ましい。

- ポリプロピレン(PP)、ポリエチレン(PE):親油性が強く、アルコールでは不十分。界面活性剤入りの洗浄剤が有効。

- 塩化ビニル(PVC):溶剤に弱いため、中性水系脱脂剤を推奨。

- アクリル(PMMA):アルコールでもクラックが入る場合があり、試験確認が必要。

◆脱脂処理の実施方法

- スプレー洗浄

小面積や部分的な脱脂に便利。速乾性の溶剤が向いています。 - 浸漬洗浄

大量の部品をまとめて処理する際に有効。超音波洗浄と併用すると効果的。 - ワイピング(拭き取り)

不織布やウエスに脱脂剤を含ませ、表面を拭き取る方法。簡便ですがムラに注意。

◆脱脂剤を選ぶときのポイント

- 安全性:作業者や環境に配慮した低毒性タイプを選ぶ

- 揮発性:速乾タイプか残留を避けたい用途に合わせる

- 適合性:処理対象のプラスチックを侵さないか確認する

- コスト:大量処理なら水系、精密部品なら高性能溶剤

🔍まとめ

プラスチック表面の脱脂は、塗装や接着、印刷といった後工程の品質を大きく左右する重要なステップです。しかし、樹脂の種類によっては使用できる脱脂剤が限られるため、事前の適合試験が欠かせません。

特に精密機器部品や高級外観部品では、「樹脂にダメージを与えない工業用専用脱脂剤」を選ぶことが、作業効率と品質を両立させるポイントになります。