脱脂・洗浄作業を効率化するには?

拭き取り作業の見直し方

製造現場では、製品や部品の脱脂・洗浄作業が日常的に発生します。

成形後の油分除去、印刷や接着前の前処理、検査前の軽い清掃など、「本格的な洗浄」ではなく、短時間で済ませたい“ちょい拭き”作業が何度も行われているのではないでしょうか。

一回あたりの作業時間は数十秒程度でも、1日、1週間、1か月と積み重なることで、作業効率や人員負荷に大きな影響を与えます。本記事では、見過ごされがちな「ちょい拭き」脱脂・洗浄作業に注目し、効率化の考え方と現場改善のヒントを解説します。

◆拭き取り作業が意外と多い理由

製造現場で行われる脱脂・洗浄作業は、大きく分けると次の2種類があります。

- 洗浄槽や装置を使った計画的な洗浄工程

- 作業中に都度発生する軽微な汚れの拭き取り

後者の「ちょい拭き」作業は、工程表に明確に記載されないことも多く、作業時間として認識されにくいのが特徴です。

しかし実際には、

- 油分や指紋が気になるたびに拭く

- 印刷前にサッと表面を清掃する

- 検査前にホコリや汚れを除去する

といった作業が頻繁に発生しています。

これらを合計すると、1人あたり1日数十分以上を費やしているケースも珍しくありません。

◆従来の脱脂・洗浄作業に潜む非効率

拭き取り作業が非効率になりやすい理由のひとつが、作業方法が昔から変わっていない点です。

多くの現場では、

- スプレー缶を手に取る

- 対象物または布に噴射する

- 片手で拭き取る

という流れが一般的です。一見するとシンプルですが、以下のような課題があります。

①片手がふさがる

スプレーを持つことで、対象物を安定させにくくなります。特に小物部品や薄い素材では、位置がずれて拭きムラが出やすくなります。

②作業動作が多い

スプレーを置く、持つ、向きを変えるといった細かな動作が積み重なり、作業テンポを落とします。

③噴射量のムラ

必要以上に噴射してしまい、乾燥待ちが発生したり、溶剤の無駄遣いにつながることもあります。

こうした小さな非効率が、「なんとなく忙しい」「作業が追われている」という感覚の原因になることも少なくありません。

◆効率化のカギは「作業姿勢」と「動線」

脱脂・洗浄作業を効率化するために重要なのは、洗浄力そのものよりも、作業姿勢と動線です。

現場改善の観点では、

- 余計な持ち替えがないか

- 両手を有効に使えているか

- 作業の流れを止めていないか

といった点を見直すことが効果的です。

特に「ちょい拭き」作業では、作業を中断せずにその場で完結できるかが生産性を大きく左右します。

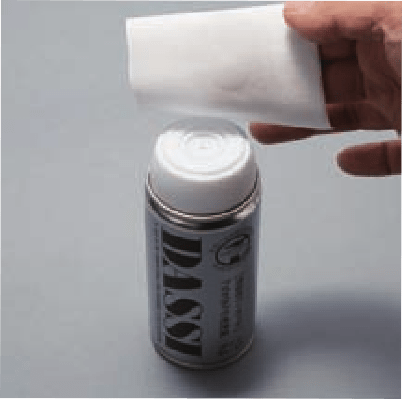

◆両手が使えることで変わる作業効率

最近の現場改善事例では、「両手が使える状態で洗浄できる」という点が評価されるケースが増えています。

両手が自由になることで、

- 対象物をしっかり固定できる

- 拭き取り動作が安定する

- 作業スピードが向上する

といったメリットが生まれます。

また、噴射と拭き取りを同時に行えるため、作業工程自体を短縮できるのも特徴です。

結果として、

- 作業者の疲労軽減

- 作業時間の短縮

- 洗浄ムラの低減

につながり、品質と効率の両立が実現しやすくなります。

◆小さな改善が現場全体に与える効果

「脱脂・洗浄作業を少し楽にしただけで、本当に効果があるのか?」

そう感じる方もいるかもしれません。

しかし、1回10秒の短縮でも、

- 1日30回 → 約5分

- 月20日 → 約100分

となり、年間では大きな差になります。

さらに、作業者のストレスや疲労が減ることで、ミスの低減や作業品質の安定にもつながります。

現場改善は、大きな改革だけでなく、こうした小さな見直しの積み重ねが重要です。

🔍まとめ 拭き取り作業こそ見直しの余地がある

脱脂・洗浄作業は、設備や工程を大きく変えなくても改善できるケースがあります。

日常的に発生する「ちょい拭き」作業こそ、見直しの効果が出やすいポイントです。

- 作業回数が多い

- 無意識に行われている

- 改善余地が残っている

だからこそ、作業姿勢や動線を見直すことで、現場全体の効率と品質を底上げできます。